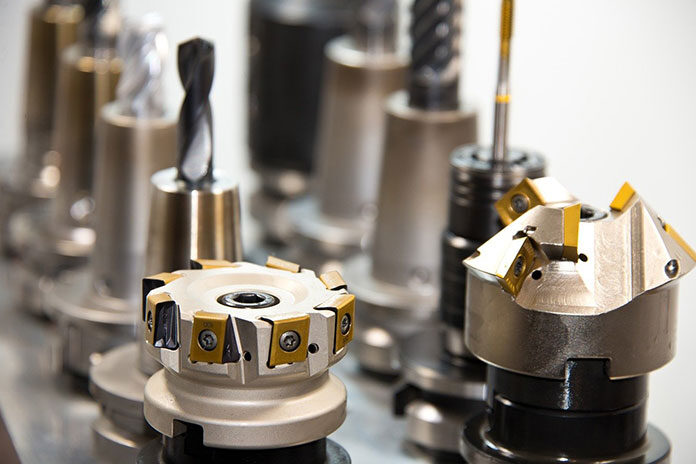

Kiedyś podział operacji, które wykonywały konkretne obrabiarki był prosty – strugarki strugały, szlifierki szlifowały, frezarki frezowały a tokarki toczyły. Rozwój technologii produkcji maszyn, pozwolił jednak stworzyć produkt, który częściowo wiąże wszystkie te urządzenia w jednym – są to tokarki wieloosiowe.

Tokarka 3 osiowa to zwykle standardowy układ z osiami XZ wzbogacony o możliwość pozycjonowania kątowego i blokowania hamulcem wrzeciona oraz frezowania za pomocą narzędzi napędzanych. Obecnie wszystkie tokarki firmy Haas z serii ST mogą być rozwinięte o tą dodatkową oś. Tak przystosowana tokarka, poza typowymi operacjami toczenia, jest w stanie wiercić otwory zarówno promieniowo jak i osiowo w stosunku do przedmiotu obrabianego, frezować proste rowki i kształty, ale też dzięki możliwości interpolowania osi XY do XC płynnie obracać wrzeciono wraz z ruchami osi X celem wykonania dowolnego kształtu przedmiotu obrabianego od czoła wałka. Obecność hamulca na wrzecionie gwarantuje też sztywność przy obróbce nawet wtedy, gdy zachodzi konieczność dłutowania, dzięki czemu detale, takie jak koła zębate z rowkiem pod wpust mogą być wykonywane w jednym zamocowaniu przy pracy z pręta.

Tokarka 4 osiowa w stosunku do poprzedniej grupy, posiada dodatkowe usprawnienie w postaci osi Y, będącej zwykle realizowanej za pomocą złożenia prowadnic X i Y. Oś ta w maszynach typu Haas ST-Y w stosunku do tokarek trzyosiowych, pozwala na wiercenie otworów promieniowych nie znajdujących się w osi wałka, wykonywanie wpustów tolerowanych oraz frezowanie kształtów bez użycia płynnej osi C (co pozwala na pracę z włączonym hamulcem). Przedstawiciel tej grupy, Haas ST 20Y jest obecnie najpopularniejszą obrabiarką tego typu w Polsce.

Aby dodatkowo zwiększyć wydajność tokarki i zautomatyzować jej pracę, tokarka 3/4 osiowa często wyposażana jest w dodatkowe urządzenia. Najpopularniejszym jest zdecydowanie podajnik pręta. Przy przedmiotach nie przekraczających średnicowo przelotu wrzeciona maszyny, możemy pozostawić taką tokarkę samą, a podajnik zadba o podawanie kolejnych fragmentów prętów i strefy obróbkowej, gdzie po obróbce będą one odcinane. Aby uniknąć poszukiwania odciętych przedmiotów w wiórach, stosuje się zwykle łapy odbiorowe detali, lub jeżeli geometria przedmiotu tego wymaga – przeciwwrzeciona. Taka opcja dostępna we wszystkich tokarkach Haas ST pozwala na jednoczesny chwyt pręta z przedmiotem w obu wrzecionach, odcięcie i dokończenie obróbki na przeciwwrzecionie, dzięki czemu uzyskujemy przedmiot w pełni gotowy i nie wymagający dalszych działań.